- THƯ CHÚC TẾT CỦA BÍ THƯ ĐẢNG ỦY - HIỆU TRƯỞNG GỬI TỚI...

- Thông báo tuyển dụng công ty TNHH sản xuất phụ tùng ô...

- KHOA CƠ KHÍ - TRƯỜNG ĐẠI HỌC SAO ĐỎ XÂY DỰNG KHÔNG GIAN...

- BỆNH DỊCH DO VIRUS NIPAH

- Thông báo tuyển sinh thạc sĩ năm 2026 ngành đào tạo Kỹ...

- Trường Đại học Sao Đỏ thông báo tuyển sinh đại học liên...

Ứng dụng phần mền ANSYS để đánh giá trường nhiệt của đường hàn

Ngày nay, phục hồi trục khuỷu bằng phương pháp phun phủ đã dần trở nên phổ biến, tuy nhiên chất lượng lớp phun phủ bề mặt phụ thuộc rất lớn vào việc lựa chọn phương pháp làm sạch và tạo nhám bề mặt. Trong bài viết này tác giả lựa chọn phương pháp, chế độ làm sạch và tạo nhám bề mặt cho bề mặt trục khuỷu trước khi phun phủ.

1. Giới thiệu

Phun phủ nhiệt là phương pháp công nghệ đưa các vật liệu rắn (dạng bột, dạng dây, dạng thanh, dạng lõi thuốc) vào dòng vật chất có năng lượng cao (dòng khí cháy hoặc dòng plasma) để nung nóng chảy một phần hay toàn bộ vật liệu, phân tán vật liệu thành các hạt dưới dạng sương mù nhỏ, tăng tốc độ hạt và đẩy hạt đến bề mặt chi tiết cần phủ đã được chuẩn bị trước. Chất lượng của lớp phun phủ phụ thuộc nhiều vào chất lượng làm sạch và tạo nhám bề mặt của chi tiết trước khi phun phủ.

2. Các phương pháp làm sạch và tạo nhám bề mặt

2.1. Các phương pháp làm sạch bề mặt

- Dùng các chất hòa tan hữu cơ và dung dịch của các thành phần xút

Khi làm sạch bằng các chất hòa tan hữu cơ thường sử dụng trichoetylen. Khi làm sạch bằng chất hòa tan hữu cơ, thường trên bề mặt chi tiết vẫn còn màng dầu bám trên bề mặt nên thường dung them dung dịch kiềm chứ khoảng 2-10% chất kiềm để khử sạch dầu và mỡ trên bề mặt chi tiết.

- Làm sạch bằng phương pháp điện phân

Chi tiết được nối với điện cực âm, dưới tác dụng của dòng điện, kim loại trên bề mặt chi tiết thoát ra. Phương pháp làm sạch bằng điện phân này là phương pháp duy nhất cho bề mặt sạch hoàn toàn. Tuy nhiên phương pháp này yêu cầu thiết bị phức tạp nên thường dung trong các xí nghiệp chuyên về mạ, sơn hoặc phục hồi chi tiết với số lượng lớn.

- Ngâm kim loại

Ngâm kim loại là phương pháp làm sạch bằng hóa chất. Bằng cách ngâm này bề mặt kim loại được khử các chất bẩn vô cơ như các ôxyt, gỉ, nhưng trước khi ngâm cần loại bỏ dầu mỡ.

Phun phủ nhiệt là phương pháp công nghệ đưa các vật liệu rắn (dạng bột, dạng dây, dạng thanh, dạng lõi thuốc) vào dòng vật chất có năng lượng cao (dòng khí cháy hoặc dòng plasma) để nung nóng chảy một phần hay toàn bộ vật liệu, phân tán vật liệu thành các hạt dưới dạng sương mù nhỏ, tăng tốc độ hạt và đẩy hạt đến bề mặt chi tiết cần phủ đã được chuẩn bị trước. Chất lượng của lớp phun phủ phụ thuộc nhiều vào chất lượng làm sạch và tạo nhám bề mặt của chi tiết trước khi phun phủ.

2. Các phương pháp làm sạch và tạo nhám bề mặt

2.1. Các phương pháp làm sạch bề mặt

- Dùng các chất hòa tan hữu cơ và dung dịch của các thành phần xút

Khi làm sạch bằng các chất hòa tan hữu cơ thường sử dụng trichoetylen. Khi làm sạch bằng chất hòa tan hữu cơ, thường trên bề mặt chi tiết vẫn còn màng dầu bám trên bề mặt nên thường dung them dung dịch kiềm chứ khoảng 2-10% chất kiềm để khử sạch dầu và mỡ trên bề mặt chi tiết.

- Làm sạch bằng phương pháp điện phân

Chi tiết được nối với điện cực âm, dưới tác dụng của dòng điện, kim loại trên bề mặt chi tiết thoát ra. Phương pháp làm sạch bằng điện phân này là phương pháp duy nhất cho bề mặt sạch hoàn toàn. Tuy nhiên phương pháp này yêu cầu thiết bị phức tạp nên thường dung trong các xí nghiệp chuyên về mạ, sơn hoặc phục hồi chi tiết với số lượng lớn.

- Ngâm kim loại

Ngâm kim loại là phương pháp làm sạch bằng hóa chất. Bằng cách ngâm này bề mặt kim loại được khử các chất bẩn vô cơ như các ôxyt, gỉ, nhưng trước khi ngâm cần loại bỏ dầu mỡ.

|

|

|

Hình 1. Máy phun cát

|

+ Tạo nhám bằng phương pháp gia công phun cát

Chuẩn bị bề mặt bằng phun cát được thực hiện trong tủ phun cát nhờ đầu phun cát hoạc trong phòng phun cát bằng các thiết bị phun.

Kỹ thuật phun cát dùng trong phun phủ kim loại cần chú ý tới các đặc điểm sau:

- Không khí nén.

Áp lực không khí nén tốt nhất khi phun bề mặt thép từ 4 – 5kG/cm2, khi phun bề mặt gang từ 3 – 4kG/cm2. Không khí nén để phun cát phải là không khí nóng và sạch phun đến bề mặt chi tiết.

- Khoảng cách từ đầu phun đến bề mặt chi tiết

Khi khoảng cách này quá ngắn, các hạt cát chưa có động năng cao nhất, do đó độ nhám trên bề mặt chi tiết giảm. Khi khoảng cách này quá xa, năng lượng của hạt cũng bị giảm do đó cũng gây hạn chế tới độ nhám bề mặt. Khoảng cách phun tốt nhất đối với thép: 75-100mm.

- Chất lượng hạt cát.

Kích thước hạt càng lớn, khối lượng hạt càng tang do đó khi bắn vào bề mặt chi tiết, càng làm tang độ nhám bề mặt trong những điều kiện như nhau. Song nếu kích thước hạt quá lớn, sẽ không đủ năng lượng đồng thời không có khả năng làm sạch những vết nhấp nhô trên bề mặt chi tiết.

Bảng 1. Bảng kích thước hạt cát

| Vật liệu chi tiết | Kích thước hạt cát (mm) |

| Thép ít cacbon | 0,8 – 1,0 |

| Thép cacbon trung bình | 1,8 – 1,9 |

| Gang xám | 0,25 – 0,5 |

| Gang trắng | 1,5 – 2,5 |

- Góc bắn của dòng cát.

Góc bắn của dòng cát là góc hợp giữa đường trục của chi tiết và đường trục của dòng cát. Thay đổi góc dẫn đến thay đổi độ nhám trên bề mặt của chi tiết.

Bảng 2. Độ nhám bề mặt thay đổi theo góc bắn

Góc bắn của dòng cát là góc hợp giữa đường trục của chi tiết và đường trục của dòng cát. Thay đổi góc dẫn đến thay đổi độ nhám trên bề mặt của chi tiết.

Bảng 2. Độ nhám bề mặt thay đổi theo góc bắn

| Góc bắn | Độ nhấp nhô (μm) | |

| Thép C45 | Gang Gx10-36 | |

| 22o | 9,12 | 13,75 |

| 45o | 19,25 | 19,25 |

| 67o | 10,12 | 24,00 |

| 90o | 15,75 | 25,00 |

+ Gia công phun bi làm thay đổi tính chất vật lý lớp bề mặt, tạo ra lớp biến dạng và hóa bền sâu khoảng 0,2 –0, 4mm do sự va đập với tốc độ cao của các hạt kim loại tác dụng như nững đầu búa nhỏ. Do có sự biến dạng nên làm tăng độ cứng và độ bền của lớp bề mặt. Lớp bề mặt của chi tiết được chuẩn bị, bị biến dạng tạo ra sự phân bố ứng suất rất tốt theo tiết diện của chi tiết và làm tăng đáng kể sức bền mỏi của chi tiết.

Khi phun bi có thể sử dụng các hạt bằng gang trắng và thép có đường kính d = 0,4 – 2mm. Độ cứng được duy trì với thành phần 0,7% làm việc sau 40h độ cứng tăng từ 30 – 37HRC đến 42 – 44HRC. Còn sau 300h làm việc độ cứng có thể lên đến 48 – 50HRC.

+ Tạo độ nhám bằng phương pháp cắt ren

Phương pháp cắt ren là phương pháp phổ biến nhất để tạo ra độ nhám cho chi tiết có hình dạng tròn xoay. Phương pháp này cho độ bám giữa lớp kim loại phủ và bề mặt chi tiết cao nhất.

Để thực hiện phương pháp này cần chú ý tới góc cắt của dao tiện, góc cắt càng nhỏ càng tạo cho các đường ren sần sùi, vì vậy thường dùng dao có γ £ 0. Công thức kinh nghiệm dùng để xác định góc cắt như sau:

Với: k1 – hằng số, đối với thép k1 = 0,393.

d - độ dãn dài tương đối của vật liệu.

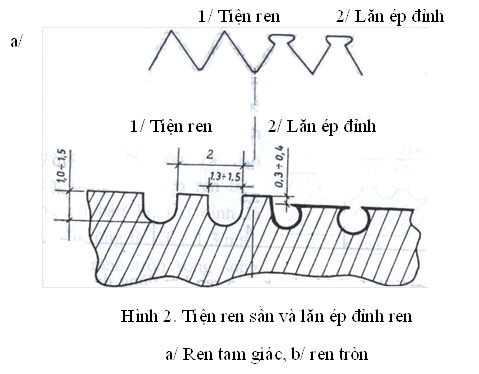

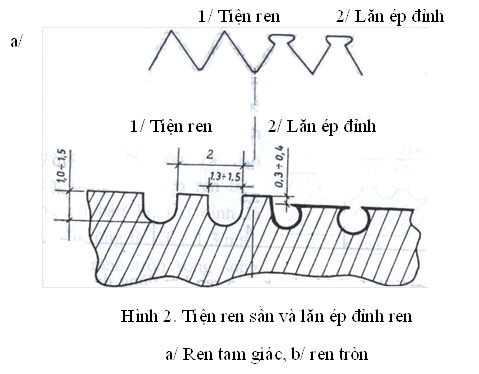

+ Tạo độ nhám bằng phương pháp cắt ren và ép đỉnh ren

Để tăng sức bám dính của lớp phun với bề mặt cơ sở thì sau khi cắt ren có thể làm them bước lăn ép đỉnh ren, khi đó trên đỉnh ren sẽ bị biến dạng tạo thành hình chêm.

+ Tạo nhám bề mặt bằng gại điện

Để tạo độ nhám bề mặt trước khi phun đối với các chi tiết có độ cứng HRC > 50 khi các phương pháp tạo độ nhám trên không được sử dụng. Phương pháp gại điện có thể sử dụng cho các chi tiết có độ cứng cao và hình dạng bất kỳ. Khi sử dụng phương pháp gại điện bằng hồ quang rung, phải sử dụng điện cực rung bằng dây thép 2 - 5mm loại thép cacbon dụng cụ CD70; CD80; CD100, tốc độ quay chi tiết 5 – 25m/ph, tốc độ tiến điện cực 0,5 – 2,5mm/vòng, điện thế nguồn 45 – 60V.

Bảng 3. Phân loại các phương pháp chuẩn bị bề mặt

Khi phun bi có thể sử dụng các hạt bằng gang trắng và thép có đường kính d = 0,4 – 2mm. Độ cứng được duy trì với thành phần 0,7% làm việc sau 40h độ cứng tăng từ 30 – 37HRC đến 42 – 44HRC. Còn sau 300h làm việc độ cứng có thể lên đến 48 – 50HRC.

+ Tạo độ nhám bằng phương pháp cắt ren

Phương pháp cắt ren là phương pháp phổ biến nhất để tạo ra độ nhám cho chi tiết có hình dạng tròn xoay. Phương pháp này cho độ bám giữa lớp kim loại phủ và bề mặt chi tiết cao nhất.

Để thực hiện phương pháp này cần chú ý tới góc cắt của dao tiện, góc cắt càng nhỏ càng tạo cho các đường ren sần sùi, vì vậy thường dùng dao có γ £ 0. Công thức kinh nghiệm dùng để xác định góc cắt như sau:

Với: k1 – hằng số, đối với thép k1 = 0,393.

d - độ dãn dài tương đối của vật liệu.

+ Tạo độ nhám bằng phương pháp cắt ren và ép đỉnh ren

Để tăng sức bám dính của lớp phun với bề mặt cơ sở thì sau khi cắt ren có thể làm them bước lăn ép đỉnh ren, khi đó trên đỉnh ren sẽ bị biến dạng tạo thành hình chêm.

+ Tạo nhám bề mặt bằng gại điện

Để tạo độ nhám bề mặt trước khi phun đối với các chi tiết có độ cứng HRC > 50 khi các phương pháp tạo độ nhám trên không được sử dụng. Phương pháp gại điện có thể sử dụng cho các chi tiết có độ cứng cao và hình dạng bất kỳ. Khi sử dụng phương pháp gại điện bằng hồ quang rung, phải sử dụng điện cực rung bằng dây thép 2 - 5mm loại thép cacbon dụng cụ CD70; CD80; CD100, tốc độ quay chi tiết 5 – 25m/ph, tốc độ tiến điện cực 0,5 – 2,5mm/vòng, điện thế nguồn 45 – 60V.

Bảng 3. Phân loại các phương pháp chuẩn bị bề mặt

| Phương pháp chuẩn bị bề mặt | Chiều dày lớp phủ (mm) | Thiết bị | Phạm vi sử dụng | |

| min | max | |||

| Phun cát | 0,02 | 3,0 | Thiết bị phun cát | Sữa chữa các khe nứt của chi tiết đúc, chống gỉ trang trí bằng phun kim loại và cho các lớp mạ khác |

| Phun bi | 0,15 | 4,0 | Thiết bị phun bi | Dùng cho những lớp phủ mỏng và phục hồi trục khuỷu của động cơ |

| Cắt ren | 0,5 | 20,0 | Máy tiện và dao cắt ren | Để phủ các chi tiết máy mòn bề mặt được xementit và bề mặt không qua tôi |

| Cắt ren và ép đỉnh ren | 0,5 | 30,0 | Máy tiện, dao cắt ren và dụng cụ cán | Dùng cho các bề mặt qua xementit hoặc qua tôi (đặc biệt dùng cho chi tiết làm việc với tải trọng lớn) |

| Gại điện | 0,7 | 10,0 | Máy tiện, máy biến thế và gá lắp gại điện chuyên dùng | Dùng cho các bề mặt qua xementit và tôi, chuẩn bị các bề mặt trong của xilanh |

3. Kết luận

- Để làm sạch dầu, mỡ trên bề mặt trục khủy ta lựa chọn phương pháp ngâm kim loại, sau đó trung hòa bằng dung dịch NaOH với nồng độ 20g/lit.

- Để tạo độ nhám bề mặt cho trục khủy trước khi phun phủ, sử dụng phương pháp phun hạt corandong với chế độ sau:

- Để làm sạch dầu, mỡ trên bề mặt trục khủy ta lựa chọn phương pháp ngâm kim loại, sau đó trung hòa bằng dung dịch NaOH với nồng độ 20g/lit.

- Để tạo độ nhám bề mặt cho trục khủy trước khi phun phủ, sử dụng phương pháp phun hạt corandong với chế độ sau:

| Độ hạt (mm) | 0,8 – 1,5 |

| Đường kính đầu phun (mm) | 8 – 14 |

| Áp lực khí nén (MPa) | 0,4 – 0,6 |

| Khoảng cách phun (mm) | 40 – 120 |

| Góc phun | 60o – 90o |

| Tốc độ dịch chuyển đầu phun (mm/ph) | 60– 400 |

Tác giả bài viết: Vũ Kỳ

Những tin mới hơn

Những tin cũ hơn