- THƯ CHÚC TẾT CỦA BÍ THƯ ĐẢNG ỦY - HIỆU TRƯỞNG GỬI TỚI...

- Thông báo tuyển dụng công ty TNHH sản xuất phụ tùng ô...

- KHOA CƠ KHÍ - TRƯỜNG ĐẠI HỌC SAO ĐỎ XÂY DỰNG KHÔNG GIAN...

- BỆNH DỊCH DO VIRUS NIPAH

- Thông báo tuyển sinh thạc sĩ năm 2026 ngành đào tạo Kỹ...

- Trường Đại học Sao Đỏ thông báo tuyển sinh đại học liên...

Mô phỏng quá trình phát sinh nhiệt cắt khi gia công trên máy tiện CNC-JG100

Ngày 29 tháng 9 năm 2017, Bộ môn Thực hành thực nghiệm cơ khí tổ chức hội thảo chuyên đề: “Mô phỏng quá trình phát sinh nhiệt cắt khi gia công trên máy tiện CNC-JG100” tại phòng Hội thảo khoa Cơ khí. Dưới sự điều hành của Ths. Mạc Văn Giang, hội thảo đã làm sáng tỏ quá trình truyền nhiệt, nhiệt phát sinh cực đại trên vùng biến dạng II làm cơ sở lựa chọn chế độ cắt (S, t, F) phù hợp với cặp vật liệu dao - phôi.

1. Đặt vấn đề

Bài toán truyền nhiệt cho hệ thống dao – phoi - phôi khi tiện cưỡng bức là bài toán truyền nhiệt trong không gian ba chiều. Tuy nhiên, có thể quy về bài toán truyền nhiệt theo hai chiều với sự hiệu chỉnh thích hợp.

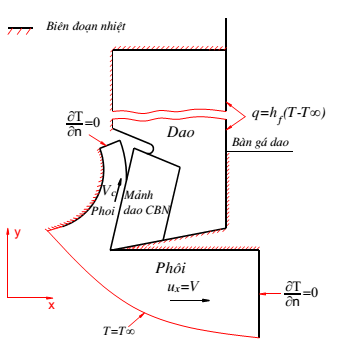

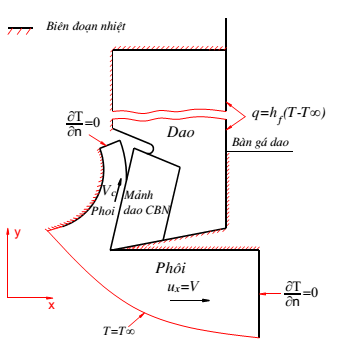

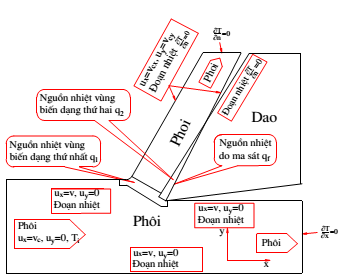

Vùng mô hình nhiệt và các điều kiện biên được mô tả trên hình 1. Vì chiều rộng dụng cụ và chiều rộng phoi (theo hướng pháp tuyến với mặt phẳng trong hình) lớn hơn 30 lần chiều dày phoi khi chưa bị biến dạng, mô hình thỏa mãn hoàn toàn với bài toán truyền nhiệt theo hai phương. Kích thước hình học của mô hình được xác định trong phạm vi vùng chịu tác động của gradient nhiệt độ. Hầu hết các bề mặt ngoài là đoạn nhiệt, nghĩa là nhiệt mất mát do đối lưu và bức xạ vào môi trường là không đáng kể.

Bài toán truyền nhiệt cho hệ thống dao – phoi - phôi khi tiện cưỡng bức là bài toán truyền nhiệt trong không gian ba chiều. Tuy nhiên, có thể quy về bài toán truyền nhiệt theo hai chiều với sự hiệu chỉnh thích hợp.

Vùng mô hình nhiệt và các điều kiện biên được mô tả trên hình 1. Vì chiều rộng dụng cụ và chiều rộng phoi (theo hướng pháp tuyến với mặt phẳng trong hình) lớn hơn 30 lần chiều dày phoi khi chưa bị biến dạng, mô hình thỏa mãn hoàn toàn với bài toán truyền nhiệt theo hai phương. Kích thước hình học của mô hình được xác định trong phạm vi vùng chịu tác động của gradient nhiệt độ. Hầu hết các bề mặt ngoài là đoạn nhiệt, nghĩa là nhiệt mất mát do đối lưu và bức xạ vào môi trường là không đáng kể.

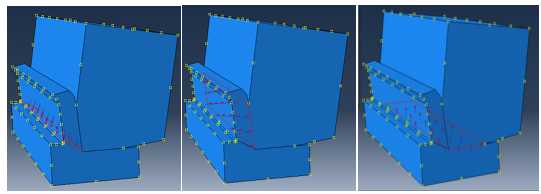

Hình 1. Mô hình tính nhiệt

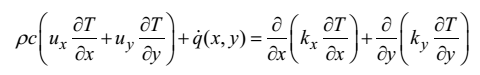

Phương trình truyền nhiệt ổn định trong không gian hai chiều trong quá trình cắt kim loại được viết dưới dạng: |

(1-1) |

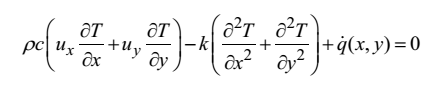

Giả sử k= kx = ky thì phương trình (1-1) được viết dưới dạng:

|

(1-2) |

Phương trình này biểu diễn các điều kiện biên mà phương trình phải thỏa mãn ứng với quá trình cắt trực giao:

Hình 2. Diễn giải các điều kiện biên trong quá trình cắt gọt kim loại

2. Phân tích vận tốc, ứng suất phát sinh trong quá trình cắtĐiều kiện thực nghiệm để xác định các thông số khảo sát nhiệt cắt:

Vật liệu: thép C45

Dao tiện: gắn mảnh hợp kim cứng T15K6

Chế độ cắt: n=1000 vòng/phút; t=0.8mm; F=0,2mm/vòng

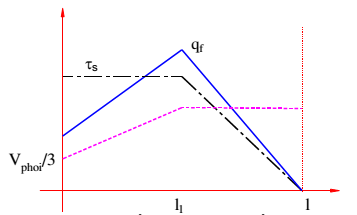

Nhiệt độ phát sinh phụ thuộc vào nhiều yếu tố trong đó có hệ số trượt giữa phoi và dao

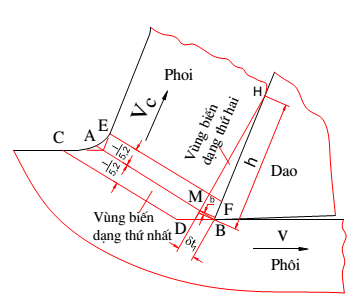

Do kết quả của hiện tượng dính nên vận tốc biến đổi từ giá trị bằng 0 tại vị trí tiếp xúc trên bề mặt dụng cụ đến giá trị Vc ở mặt cắt ngang cách mặt tiếp xúc một khoảng bằng chiều dày tp

Hình 4. Hình dạng và kích thước vùng biến dạng

Ở chế độ cắt thô (F lớn, n nhỏ, t lớn) ứng suất bề mặt tiếp xúc tăng lên làm gia tăng nhiệt độ

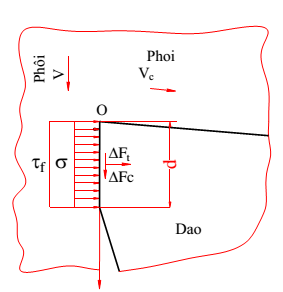

Phân bố ứng suất trên mặt tiếp xúc giữa dao và phôi Hình 6.

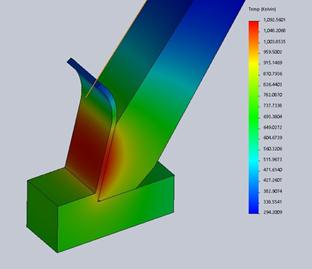

Trường phân bố nhiệt trong quá trình tiện thép C45 sử dụng dao T15-K6 được xác định bằng phương pháp phần tử hữu hạn với sự hỗ trợ của phần mềm COSMOS. Mô hình tính toán được xây dựng ở dạng mô hình 3D. Toàn bộ hệ thống dao - phoi - phôi đựợc xem xét trong mối quan hệ tương tác về truyền nhiệt và được coi như thực hiện trong môi trường liên tục.

Các thuộc tính nhiệt của vật liệu phôi và dụng cụ cho mô hình bao gồm: Hệ số dẫn nhiệt k, khối lượng riêng ρ và nhiệt dung riêng c. Khối lượng riêng ρ được coi như không thay đổi, còn hệ số dẫn nhiệt và nhiệt dung riêng phụ thuộc nhiệt độ.

Các điều kiện tính toán:

- Hệ số dẫn nhiệt của mảnh hợp kim T15K6: k = 52 (W/mK)

- Với phôi thép C45:

+ Hệ số dẫn nhiệt k = 37 (W/mK)

- Môi trường khô hệ số truyền nhiệt đối lưu: h = 5¸25 (W.m2.oC)

- Chế độ cắt n=1000 vòng/phút; t=0.8mm; F=0,2mm/vòng, phôi thép C45, dao gắn mảnh hợp kim T15-K6.

- Công suất sinh nhiệt: P = 800 (W/m2)

- Không sử dụng dung dịch trơn – nguội.

Với các thông số đầu vào đã xác định bao gồm kích thước hình học của vùng khảo sát, các thuộc tính vật liệu của dụng cụ và chi tiết gia công, mật độ dòng nhiệt và các điều kiện biên, sơ đồ tác dụng của các nguồn nhiệt của bài toán được thực hiện như hình 8:

Phân tích quá trình truyền nhiệt trên phần mềm Hình 8.

4. Kết luận – kiến nghị:

Với phương pháp phân tích trên cho phép dự báo trước kết quả của việc truyền nhiệt làm cơ sở để xác định các trạng thái của nhiệt độ, thông qua đó đưa ra các giải pháp công nghệ để điều chỉnh chế độ cắt phù hợp, để khống chế nhiệt độ phát sinh trong quá trình tiện thép nhằm đảm bảo chất lượng lớp bề mặt sản phẩm.

Tiếp tục nghiên cứu, thực nghiệm với các chế độ công nghệ khác nhau đáng giá nhiệt phát sinh cực đại để lựa chọn chế độ cắt phù hợp với từng cặp vật liệu dao – phôi.

Tác giả bài viết: Mạc Giang

Những tin mới hơn