- THƯ CHÚC TẾT CỦA BÍ THƯ ĐẢNG ỦY - HIỆU TRƯỞNG GỬI TỚI...

- Thông báo tuyển dụng công ty TNHH sản xuất phụ tùng ô...

- KHOA CƠ KHÍ - TRƯỜNG ĐẠI HỌC SAO ĐỎ XÂY DỰNG KHÔNG GIAN...

- BỆNH DỊCH DO VIRUS NIPAH

- Thông báo tuyển sinh thạc sĩ năm 2026 ngành đào tạo Kỹ...

- Trường Đại học Sao Đỏ thông báo tuyển sinh đại học liên...

GIA CÔNG SIÊU CHÍNH XÁC BẰNG PHƯƠNG PHÁP LASER XUNG SIÊU NGẮN

Gia công bằng laser, đặc biệt là công nghệ laser xung siêu ngắn, đang mở ra một kỷ nguyên mới trong sản xuất công nghiệp hiện đại.

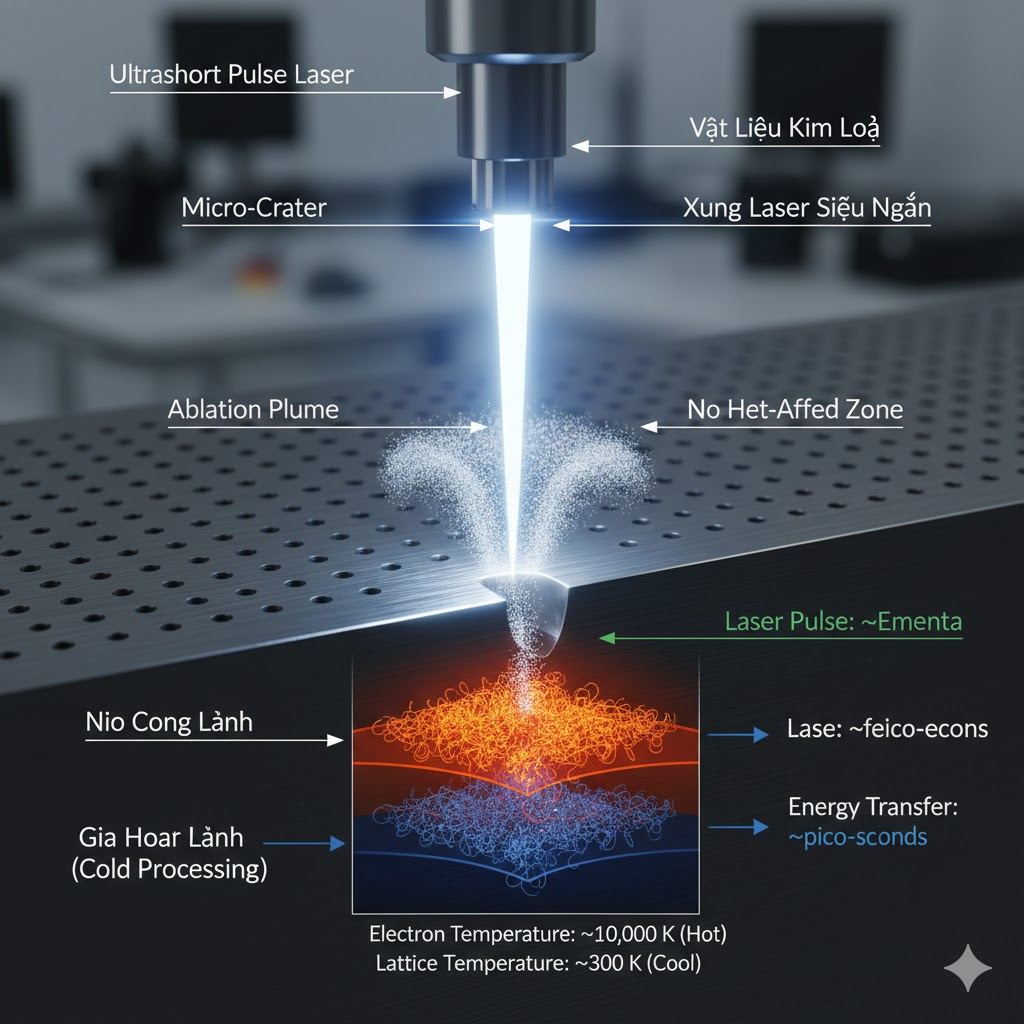

Công nghệ này cho phép loại bỏ vật liệu bằng tia laser mà không gây tác động nhiệt đáng kể lên các vùng xung quanh nhờ xung laser siêu ngắn và năng lượng cao, quá trình diễn ra ở quy mô vi mô hoặc nano. Khi vận dụng phương pháp này, lớp vật liệu bề mặt được lấy đi rất chính xác, đồng thời nguy cơ cháy, nóng chảy và biến tính cấu trúc vật liệu do nhiệt được giảm thiểu tối đa. Đây là hiệu ứng loại bỏ vật liệu theo cơ chế không nhiệt (“bóc bay lạnh”), cực kỳ phù hợp cho gia công các sản phẩm đòi hỏi bề mặt mịn, độ chính xác cao như linh kiện điện tử, thiết bị y sinh hoặc các vật liệu chuyên biệt. Nhờ đó, phương pháp này cho phép tạo ra những sản phẩm có độ phức tạp hình học rất cao, chất lượng bề mặt và độ chính xác đạt đến gần như tuyệt đối.

Theo truyền thống, gia công laser (laser processing) là quá trình sử dụng chùm tia laser hội tụ để truyền năng lượng, làm nóng chảy, bay hơi hoặc biến đổi vật liệu. Tuy nhiên, các phương pháp này thường tạo ra “vùng ảnh hưởng nhiệt” (HAZ), có thể gây biến dạng, tạo bavia hoặc làm hỏng cấu trúc xung quanh vùng gia công. Sự xuất hiện của laser xung siêu ngắn (ultrashort pulse laser), hoạt động ở quy mô femto-giây (một phần triệu của một phần tỷ giây), đã thực sự cách mạng hóa quy trình này.

Như các nghiên cứu về “Tương tác laser với vật liệu” và các mô hình hóa trên màng mỏng kim loại (bạc, đồng, kẽm) cho thấy: khi một xung laser femto-giây tác động lên vật liệu, khoảng thời gian xung này còn ngắn hơn cả thời gian truyền nhiệt từ electron hấp thụ năng lượng sang mạng tinh thể vật liệu. Kết quả là vật liệu bị “bóc bay” (ablation) một cách đột ngột trước khi nhiệt kịp lan truyền, tạo ra quá trình “gia công lạnh” với hàng loạt ưu điểm vượt trội: Độ chính xác vi mô, có thể gia công chi tiết ở cấp độ micromet đến nanomet. Chất lượng bề mặt xuất sắc, không ảnh hưởng nhiệt (HAZ), không bavia, không nứt vỡ. Gia công hiệu quả trên đa dạng vật liệu từ kim loại, gốm sứ đến polymer và bán dẫn. Phương pháp này thực sự đang đánh dấu bước tiến lớn về chất lượng và tính chính xác trong ứng dụng sản xuất công nghiệp hiện đại.

Khi laser siêu ngắn chiếu vào kim loại, năng lượng được hấp thụ gần như ngay lập tức bởi các electron tự do, khiến nhiệt độ của "hệ" electron tăng vọt lên hàng chục nghìn độ. Trong khi đó, "hệ" mạng tinh thể (các nguyên tử) vẫn còn "lạnh". Chỉ sau vài pico-giây, năng lượng mới được truyền từ electron sang mạng tinh thể, gây ra các hiện tượng như nóng chảy, phân mảnh và bóc bay vật liệu.

Như các nghiên cứu về “Tương tác laser với vật liệu” và các mô hình hóa trên màng mỏng kim loại (bạc, đồng, kẽm) cho thấy: khi một xung laser femto-giây tác động lên vật liệu, khoảng thời gian xung này còn ngắn hơn cả thời gian truyền nhiệt từ electron hấp thụ năng lượng sang mạng tinh thể vật liệu. Kết quả là vật liệu bị “bóc bay” (ablation) một cách đột ngột trước khi nhiệt kịp lan truyền, tạo ra quá trình “gia công lạnh” với hàng loạt ưu điểm vượt trội: Độ chính xác vi mô, có thể gia công chi tiết ở cấp độ micromet đến nanomet. Chất lượng bề mặt xuất sắc, không ảnh hưởng nhiệt (HAZ), không bavia, không nứt vỡ. Gia công hiệu quả trên đa dạng vật liệu từ kim loại, gốm sứ đến polymer và bán dẫn. Phương pháp này thực sự đang đánh dấu bước tiến lớn về chất lượng và tính chính xác trong ứng dụng sản xuất công nghiệp hiện đại.

Khi laser siêu ngắn chiếu vào kim loại, năng lượng được hấp thụ gần như ngay lập tức bởi các electron tự do, khiến nhiệt độ của "hệ" electron tăng vọt lên hàng chục nghìn độ. Trong khi đó, "hệ" mạng tinh thể (các nguyên tử) vẫn còn "lạnh". Chỉ sau vài pico-giây, năng lượng mới được truyền từ electron sang mạng tinh thể, gây ra các hiện tượng như nóng chảy, phân mảnh và bóc bay vật liệu.

Khi laser xung siêu ngắn chiếu vào kim loại, năng lượng của tia laser được các electron tự do trong vật liệu hấp thụ gần như ngay lập tức, khiến nhiệt độ của hệ electron tăng lên hàng chục nghìn độ Kelvin trong thời gian rất ngắn. Trong khi đó, hệ mạng tinh thể (nguyên tử) của vật liệu vẫn duy trì trạng thái "lạnh". Sau vài pico-giây, năng lượng mới bắt đầu được truyền từ hệ electron sang mạng tinh thể, gây ra các hiện tượng vật lý như nóng chảy, phân mảnh và bóc bay vật liệu khỏi bề mặt.

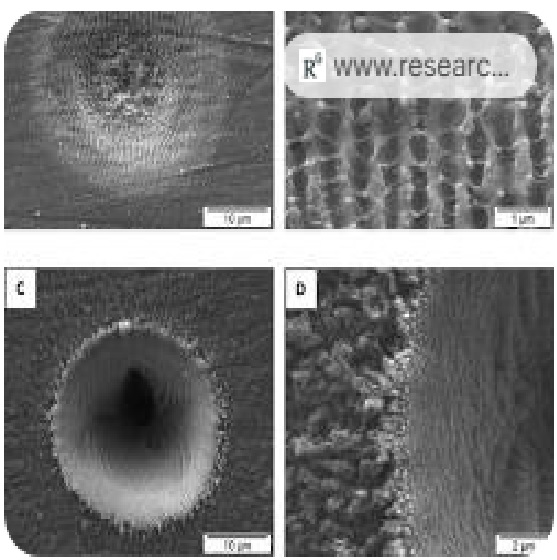

Kết quả thực tiễn của cơ chế này là quá trình bóc bay vật liệu diễn ra rất "sạch", không để lại dấu hiệu nóng chảy hoặc vùng ảnh hưởng nhiệt xung quanh vị trí gia công.

Kết quả thực tiễn của cơ chế này là quá trình bóc bay vật liệu diễn ra rất "sạch", không để lại dấu hiệu nóng chảy hoặc vùng ảnh hưởng nhiệt xung quanh vị trí gia công.

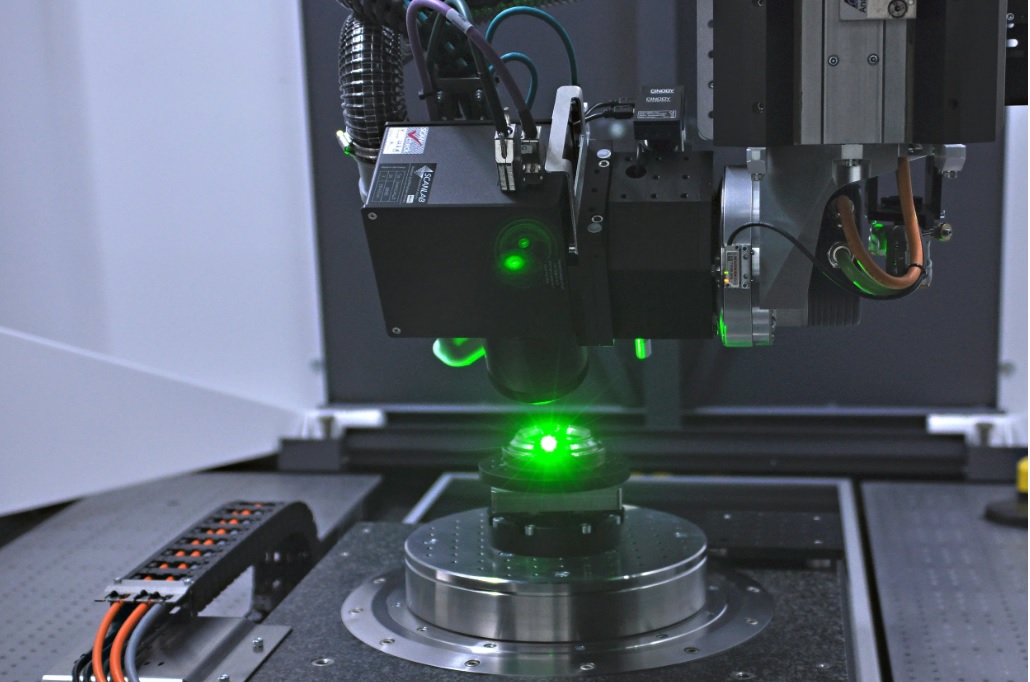

Ứng dụng thực tiễn của công nghệ laser xung siêu ngắn rất đa dạng, đã được nhiều tài liệu và nghiên cứu quốc tế tổng kết và chứng minh.

- Gia công vi cấu trúc (Microstructuring)

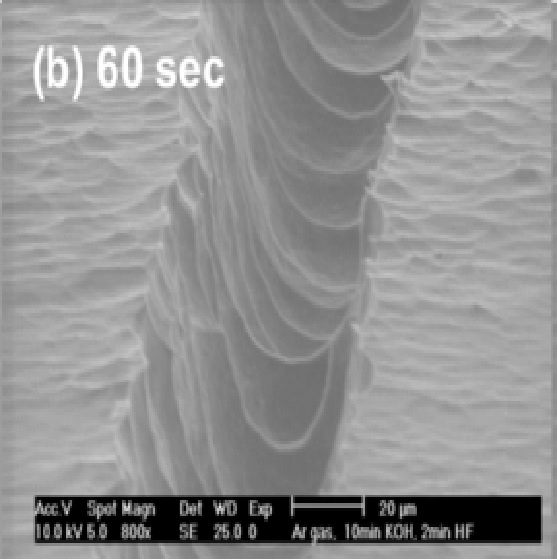

+ Khoan vi mô (Micro-drilling): Tạo các lỗ siêu nhỏ, chất lượng cao trên các vật liệu cứng như thép không gỉ, thiết yếu cho bộ phận như kim phun nhiên liệu hoặc bộ lọc y tế.

+ Chế tạo vi kênh (Microchannels): Khắc rãnh siêu nhỏ trên vật liệu polyme (PMMA), ứng dụng trong thiết bị "lab-on-a-chip" và cảm biến sinh học.

- Kỹ thuật bề mặt (Surface Engineering)

+ Tạo bề mặt chức năng: Có thể tùy chỉnh hoàn toàn tính chất bề mặt vật liệu.

+ Kim loại đen (Black Metals): Tạo cấu trúc nano trên bề mặt kim loại để tăng khả năng hấp thụ ánh sáng gần như tuyệt đối, ứng dụng cho pin quang điện và cảm biến.

- Gia công vi cấu trúc (Microstructuring)

+ Khoan vi mô (Micro-drilling): Tạo các lỗ siêu nhỏ, chất lượng cao trên các vật liệu cứng như thép không gỉ, thiết yếu cho bộ phận như kim phun nhiên liệu hoặc bộ lọc y tế.

+ Chế tạo vi kênh (Microchannels): Khắc rãnh siêu nhỏ trên vật liệu polyme (PMMA), ứng dụng trong thiết bị "lab-on-a-chip" và cảm biến sinh học.

- Kỹ thuật bề mặt (Surface Engineering)

+ Tạo bề mặt chức năng: Có thể tùy chỉnh hoàn toàn tính chất bề mặt vật liệu.

+ Kim loại đen (Black Metals): Tạo cấu trúc nano trên bề mặt kim loại để tăng khả năng hấp thụ ánh sáng gần như tuyệt đối, ứng dụng cho pin quang điện và cảm biến.

+ Bề mặt siêu kỵ nước/siêu ưa nước: Chế tạo các cấu trúc bề mặt cho phép nước vo tròn, tự làm sạch hoặc nhanh chóng lan tỏa.

Các ứng dụng này minh chứng cho tiềm năng đột phá của laser xung siêu ngắn trong công nghiệp chính xác, y tế, điện tử và rất nhiều lĩnh vực tiên tiến khác.

Các ứng dụng này minh chứng cho tiềm năng đột phá của laser xung siêu ngắn trong công nghiệp chính xác, y tế, điện tử và rất nhiều lĩnh vực tiên tiến khác.

Vai trò của mô phỏng máy tính trong gia công laser, đặc biệt laser xung siêu ngắn, là vô cùng quan trọng do tính chất đa vật lý phức tạp của quá trình này. Gia công laser bao gồm các hiện tượng liên quan đến quang học, truyền nhiệt, cơ học chất lỏng (vật liệu nóng chảy), và đôi khi cả plasma, khiến việc thử nghiệm trực tiếp bằng phương pháp "thử và sai" rất tốn kém và mất thời gian.

Các công cụ mô phỏng, điển hình là phần mềm COMSOL Multiphysics, được các kỹ sư và nhà khoa học áp dụng rộng rãi nhằm xây dựng các mô hình toán học, ví dụ như mô hình truyền nhiệt hai thành phần (TTM - Two Temperature Model) hoặc mô hình phần tử hữu hạn, để:

- Dự đoán sự phân bố nhiệt độ trong vật liệu khi bị chiếu laser.

- Tính toán chiều sâu và hình dạng của vết "bóc bay" (ablation depth).

- Mô phỏng và dự đoán hình dạng bề mặt cuối cùng sau gia công (topography).

Nhờ có mô phỏng, các nhà nghiên cứu và kỹ thuật viên có thể tối ưu hóa các thông số laser (cường độ, thời gian xung, tần số xung, v.v.) trước khi áp dụng trên quy mô sản xuất thực tế, giảm thiểu rủi ro đồng thời nâng cao hiệu quả và chất lượng sản phẩm.

Các công cụ mô phỏng, điển hình là phần mềm COMSOL Multiphysics, được các kỹ sư và nhà khoa học áp dụng rộng rãi nhằm xây dựng các mô hình toán học, ví dụ như mô hình truyền nhiệt hai thành phần (TTM - Two Temperature Model) hoặc mô hình phần tử hữu hạn, để:

- Dự đoán sự phân bố nhiệt độ trong vật liệu khi bị chiếu laser.

- Tính toán chiều sâu và hình dạng của vết "bóc bay" (ablation depth).

- Mô phỏng và dự đoán hình dạng bề mặt cuối cùng sau gia công (topography).

Nhờ có mô phỏng, các nhà nghiên cứu và kỹ thuật viên có thể tối ưu hóa các thông số laser (cường độ, thời gian xung, tần số xung, v.v.) trước khi áp dụng trên quy mô sản xuất thực tế, giảm thiểu rủi ro đồng thời nâng cao hiệu quả và chất lượng sản phẩm.

Gia công bằng laser xung siêu ngắn đã khẳng định vị thế là một công nghệ sản xuất tiên tiến, vượt qua những giới hạn của các phương pháp truyền thống. Nhờ cơ chế "bóc bay lạnh" độc đáo, công nghệ này cho phép gia công vật liệu với độ chính xác vi mô và nano mà không gây ra vùng ảnh hưởng nhiệt, đảm bảo chất lượng bề mặt và tính toàn vẹn của chi tiết.

Việc làm chủ công nghệ này đòi hỏi sự hiểu biết sâu sắc về các tương tác vật lý phức tạp, như Mô hình Hai Nhiệt độ (TTM). Trong bối cảnh đó, các công cụ mô phỏng đa vật lý, tiêu biểu là COMSOL, đóng vai trò then chốt. Chúng không chỉ giúp dự đoán chính xác kết quả gia công—từ phân bố nhiệt độ đến hình dạng bề mặt cuối cùng—mà còn cho phép các kỹ sư tối ưu hóa thông số, biến một quy trình "thử và sai" tốn kém thành một công nghệ công nghiệp có thể dự đoán và kiểm soát.

Khi nhu cầu về các thiết bị nhỏ hơn, phức tạp hơn và có tính năng cao hơn ngày càng tăng, gia công laser xung siêu ngắn, được hỗ trợ bởi các mô hình mô phỏng mạnh mẽ, chắc chắn sẽ tiếp tục là chìa khóa mở ra những đột phá trong các lĩnh vực y sinh, điện tử, và sản xuất chính xác cao.

Việc làm chủ công nghệ này đòi hỏi sự hiểu biết sâu sắc về các tương tác vật lý phức tạp, như Mô hình Hai Nhiệt độ (TTM). Trong bối cảnh đó, các công cụ mô phỏng đa vật lý, tiêu biểu là COMSOL, đóng vai trò then chốt. Chúng không chỉ giúp dự đoán chính xác kết quả gia công—từ phân bố nhiệt độ đến hình dạng bề mặt cuối cùng—mà còn cho phép các kỹ sư tối ưu hóa thông số, biến một quy trình "thử và sai" tốn kém thành một công nghệ công nghiệp có thể dự đoán và kiểm soát.

Khi nhu cầu về các thiết bị nhỏ hơn, phức tạp hơn và có tính năng cao hơn ngày càng tăng, gia công laser xung siêu ngắn, được hỗ trợ bởi các mô hình mô phỏng mạnh mẽ, chắc chắn sẽ tiếp tục là chìa khóa mở ra những đột phá trong các lĩnh vực y sinh, điện tử, và sản xuất chính xác cao.

Những tin mới hơn

Những tin cũ hơn